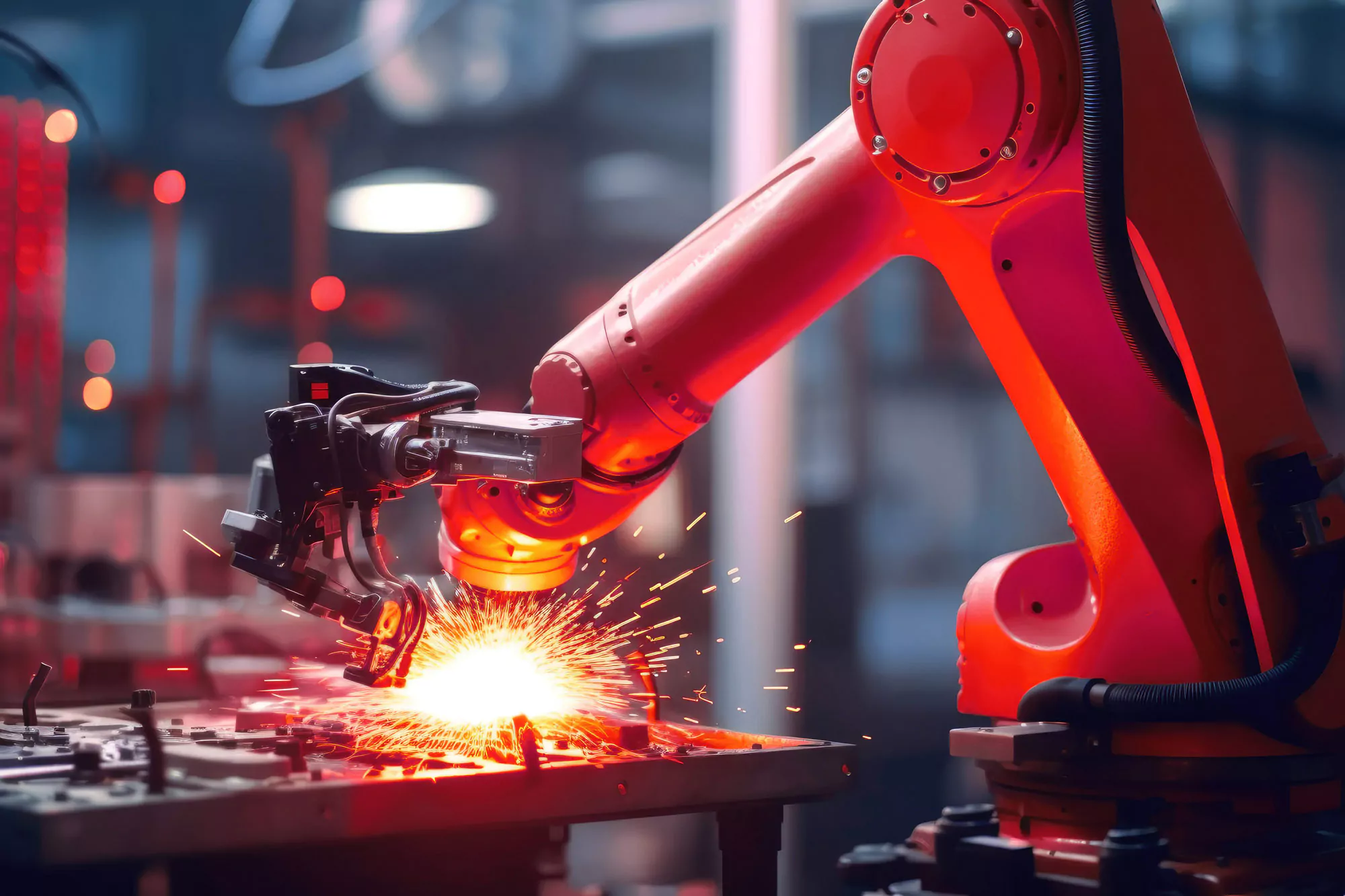

Industria 4.0

Ottimizzate i vostri processi di produzione integrando nuove tecnologie

Il nostro team specializzato supporta gli industriali nella trasformazione digitale delle loro fabbriche, nello sviluppo di nuove tecnologie e nella comprensione delle problematiche legate all’industria 4.0.

Si fidano di noi

Le sfide legate all’industria 4.0 o all’industria del futuro

L’industria 4.0 sta vivendo una forte crescita in tutto il mondo. Si osserva un’accelerazione generale nello sviluppo e nel dispiegamento delle fabbriche 4.0, ad esempio in Francia con il sostegno del piano France Relance.

Se la trasformazione digitale dell’industria è in espansione, esistono numerose sfide per gli industriali. Tra le sfide dell’industria del futuro, si annoverano in particolare:

Per guadagnare competitività, le aziende devono essere in grado di produrre meglio e più velocemente, mantenendo costi equivalenti. Per migliorare l’efficienza dei processi industriali, le fabbriche 4.0 sfruttano in particolare l’automazione (es: automazione dei controlli di qualità utilizzando nuove tecnologie di sensori). Questa automazione industriale consente di guadagnare in produttività facendo leva sulla robotizzazione e sulle tecnologie digitali (es: utilizzo dei big data per eseguire manutenzione predittiva sugli strumenti). Inoltre, gli industriali devono adattarsi alle nuove esigenze dei clienti, che desiderano prodotti sempre più personalizzati. Pertanto, l’industria deve essere in grado di produrre in serie più piccole, il che richiede che le linee di produzione siano più flessibili e reattive per rispondere alle importanti variazioni di attività.

Per consentire l’interconnessione e l’alta disponibilità delle tecnologie digitali, affrontando al contempo il volume crescente dei dati legato alla moltiplicazione dei sensori e degli oggetti connessi all’interno dell’impianto, la connettività deve essere ottimale. Ad esempio, il recente dispiegamento della rete 5G esprime appieno le sue capacità per l’IoT (Internet of Things), offrendo una connettività molto più avanzata attraverso reti industriali private, aumentando significativamente i volumi di dati trasferibili e riducendo i tassi di latenza, pur utilizzando una rete altamente sicura. Le piattaforme di cloud computing migliorano anch’esse la connettività delle fabbriche intelligenti, consentendo un accesso sicuro ai dati in tempo reale da qualsiasi luogo. Un altro esempio di miglioramento della connettività è l’uso combinato di nuove tecnologie di sensori con Big Data e Intelligenza Artificiale, per raccogliere e analizzare un grande numero di dati che serviranno, ad esempio, per effettuare manutenzione predittiva.

Una delle principali sfide dell’industria del futuro è connettere tutte le parti interessate nell’ecosistema di un prodotto, cioè collegare sia i vari dipartimenti interni che gli attori esterni della catena del valore (fornitori, industriali, clienti…). Questa digitalizzazione consente di migliorare notevolmente le prestazioni industriali in una logica di impresa estesa che integra l’intera supply chain, ottimizzare il processo di qualità e monitorare le attività in tempo reale. Gli strumenti digitali devono essere facili da usare e flessibili nella loro configurazione per elaborare le informazioni in tempi molto brevi e incoraggiare le parti interessate al loro utilizzo.

Per essere sostenibile, l’industria del futuro deve minimizzare il suo impatto ambientale e garantire un impatto positivo a livello sociale. Infatti, in un contesto di lotta contro il cambiamento climatico, le fabbriche intelligenti devono consentire una migliore gestione della catena di approvvigionamento, permettendo alle linee di produzione di ridurre il loro consumo di energia e di materie prime, ridurre le loro emissioni, limitare i rilasci di inquinanti e integrare la gestione ambientale lungo l’intero ciclo di vita dei loro prodotti. Parallelamente, la fabbrica 4.0 rimette l’uomo al centro della fabbrica. Infatti, l’automazione non ha lo scopo di sostituire l’uomo, ma al contrario di restituirgli il suo giusto posto, permettendogli di concentrarsi sulle attività a maggior valore aggiunto. Così, l’uomo e la macchina sono complementari e lavorano insieme per sfruttare i vantaggi di ciascuno, come nel caso dell’uso dei cobot.

L’utilizzo massiccio di dati da parte delle fabbriche 4.0 e delle tecnologie digitali associate può rappresentare un pericolo per l’industria del futuro. Infatti, se le fabbriche intelligenti utilizzano dispositivi connessi o il cloud computing per aumentare l’efficienza, la cattura di dati sensibili da parte di terzi malintenzionati o l’hacking diretto dei sistemi informativi e di produzione possono avere conseguenze drammatiche (in termini di costi, riservatezza, continuità operativa, ecc.). Di fronte a questa minaccia, è fondamentale implementare un sistema di cybersicurezza robusto per garantire la protezione dei dati, delle reti e delle infrastrutture.

Come vi accompagniamo nei vostri progetti legati all’industria 4.0 o all’industria del futuro

Alcimed accompagna i suoi clienti nell’era dell’industria 4.0 attraverso la comprensione del mercato della smart manufacturing, delle sue sfide e del suo ecosistema di attori. Abbiamo così supportato attori chiave dell’industria in diversi progetti strategici e innovativi, collaborando con decisori (comitati esecutivi, direttori strategici, direttori marketing, direttori innovazione, …) e responsabili di progetti operativi.

I temi che trattiamo integrano le diverse sfide dell’industria del futuro. Accompagniamo i nostri clienti nello sviluppo di nuove tecnologie legate alla trasformazione digitale dell’industria, nello stato dell’arte delle tecnologie digitali utilizzate nell’ambito dell’industria 4.0, nell’analisi dei bisogni di questo nuovo modello di industrializzazione… E più a valle, co-costruiamo i loro casi d’uso e supportiamo la loro integrazione, facilitando la condivisione di esperienze con altre industrie.

Esempi di progetti recenti che Alcimed ha realizzato per i propri clienti nel settore dell'industria 4.0

Definizione della futura fabbrica intelligente di un attore aeronautico

Alcimed ha supportato uno dei suoi clienti leader nella produzione di aeromobili nella progettazione della sua futura fabbrica 4.0. L’obiettivo del cliente era aumentare la competitività e acquisire un vantaggio sui concorrenti nel campo dell’assemblaggio e dei test.

Per raggiungere questo obiettivo, Alcimed ha avviato un’analisi delle competenze già acquisite dal cliente. Successivamente, il nostro team ha condotto un benchmark delle migliori pratiche esistenti nel settore dell’assemblaggio, analizzando l’impatto di queste pratiche sugli indicatori chiave di performance (KPIs) del cliente e valutandone la trasferibilità alle attività del cliente. Infine, utilizzando queste informazioni, il nostro team ha organizzato diversi workshop con il cliente per definire la loro fabbrica intelligente ideale e poter confrontare i fornitori di soluzioni.

Trasformazione digitale dei siti industriali di un attore farmaceutico

Alcimed ha supportato un importante attore del settore farmaceutico nella definizione della sua strategia digitale su quattro dei suoi siti industriali. Il progetto è iniziato con un’analisi comparativa con altri industriali simili al nostro cliente che avevano già avviato la digitalizzazione delle loro fabbriche.

Nel contempo, il nostro team ha mappato le soluzioni digitali utilizzate o potenzialmente utilizzabili nel settore. La diagnostica dei 4 siti industriali ha permesso di priorizzare le sfide da affrontare e orientato l’indagine sulle soluzioni potenziali.

Il risultato per il nostro cliente è stato una strategia di digitalizzazione chiara, con una priorizzazione dei primi proof of concept e le relative roadmap di implementazione.

Strategia di implementazione di strumenti connessi nelle fabbriche di un attore agroalimentare

Un cliente, leader nel settore agroalimentare, ha richiesto il nostro supporto per sviluppare una strategia di implementazione di dispositivi connessi, in particolare strumenti connessi nelle sue fabbriche, al fine di migliorare l’efficienza dei suoi processi produttivi.

Alcimed ha condotto una serie di benchmark sugli strumenti connessi nel settore 4.0, al fine di identificare le tecnologie più adatte per il cliente. Successivamente, il nostro team ha sviluppato un kit di strumenti personalizzato.

Il kit includeva un approccio per l’implementazione di nuove soluzioni tecnologiche nelle fabbriche, una proposta di organizzazione delle parti interessate e strumenti di monitoraggio e gestione visiva per il deployment.

Definizione della roadmap Industria 4.0 a 5 anni per un fornitore aeronautico

Un importante fornitore di componenti aeronautici aveva lanciato iniziative di digitalizzazione e automazione industriale, ma desiderava definire un piano globale per costruire la sua fabbrica 4.0 nei prossimi 5 anni.

Alcimed ha supportato il cliente nell’identificare e strutturare gli ambiti di lavoro per affrontare le sfide industriali. Il nostro team ha poi collaborato con il cliente per elaborare il contenuto di questi ambiti, formalizzando una roadmap di progetti e identificando i fattori chiave per il successo dell’implementazione.

Lancio di una nuova offerta di servizio di manutenzione Industria 4.0 per un attore dell'energia

L’introduzione dell’IoT e dell’Intelligenza Artificiale sta trasformando le fabbriche in cui macchine e sistemi comunicano in tempo reale per migliorare l’efficienza operativa e la gestione delle risorse. Nuovi utilizzi si stanno sviluppando, in particolare nel campo della manutenzione predittiva.

Alcimed ha supportato un attore dell’energia nello sviluppo di una nuova offerta di servizio di manutenzione, affinando la definizione della proposta di valore e la strategia Go-to-Market.

Abbiamo utilizzato un approccio “voice of customers” per raccogliere informazioni sulla situazione attuale dei clienti, le loro problematiche, esigenze, livello di interesse e disponibilità a pagare per la nuova offerta. L’analisi di questi feedback ha permesso al cliente di adattare la sua offerta iniziale per allinearsi meglio con il mercato.

Identificazione dei benefici dell'Industria 4.0 nell'industria tradizionale del tessile

Un cliente del settore tessile voleva capire meglio come combinare i metodi di produzione industriale con le pratiche dell’Industria 4.0.

Inizialmente, abbiamo lavorato con le sue squadre interne per identificare i casi d’uso rilevanti per lo studio. Successivamente, abbiamo identificato e selezionato i casi di studio più significativi per il cliente, documentando le soluzioni attraverso il coinvolgimento di fornitori di tecnologie e altri attori del settore.

Lo studio è stato utilizzato per sensibilizzare il management sull’integrazione delle tecnologie 4.0 nelle loro attività e per avviare una riflessione sull’evoluzione del loro modello produttivo.

Avete un progetto?

Per saperne di più

Fondata nel 1993, Alcimed è una società di consulenza per l’innovazione e lo sviluppo di nuovi mercati specializzata in settori innovativi: scienze della vita (salute, biotecnologie, agroalimentare), energia, ambiente, mobilità, chimica, materiali, cosmetica, aeronautica, spazio e difesa. La nostra missione? Aiutare i decisori del settore pubblico e privato a esplorare e sviluppare il territorio inesplorato: nuove tecnologie, nuove offerte, nuove sfide geografiche, futuri possibili e nuovi modi di innovare. Distribuito in 8 uffici in tutto il mondo (Francia, Europa, Singapore e Stati Uniti), il nostro team è composto da 220 esploratori di alto livello, multiculturali e appassionati, con una doppia cultura scientifica/tecnologica e commerciale. Il nostro sogno? Essere un team di 1.000 persone, per continuare a plasmare, insieme ai nostri clienti, il mondo di domani.

L’industria 4.0 rappresenta la trasformazione dell’industria, sia digitale attraverso l’integrazione della connettività e delle tecnologie digitali (comprese le tecnologie dell’informazione e della comunicazione) con l’obiettivo di creare fabbriche intelligenti, che organizzativa attraverso l’implementazione di nuovi processi di produzione che aprono la strada a una quarta rivoluzione industriale.

La fabbrica del futuro è diventata una “fabbrica connessa” con numerosi vantaggi:

- Flessibilità: rispondere alle variazioni significative nelle richieste dei clienti

- Adattabilità: produrre per diversi mercati e tipi di prodotti

- Tracciabilità: reagire più velocemente in caso di malfunzionamenti

- Rapidità: ottimizzare i cicli di produzione

- Trasparenza: messa a disposizione delle informazioni in tempo reale ai clienti

Esistono 4 applicazioni principali dell’industria 4.0:

- Internet industriale delle cose (IIoT): la raccolta, lo scambio e l’analisi dei dati in tempo reale sullo stato e sulle performance delle attrezzature industriali apportano un miglioramento della produttività e dell’efficienza industriale.

- Manutenzione predittiva: i dati provenienti dai sensori integrati nelle attrezzature vengono analizzati tramite tecniche di intelligenza artificiale per prevedere i guasti potenziali e pianificare la manutenzione in modo proattivo, riducendo i tempi di fermo imprevisti e ottimizzando la capacità di produzione.

- Catena di approvvigionamento intelligente: l’approccio modernizzato e ottimizzato nella gestione dei flussi di prodotti, informazioni e servizi lungo l’intero processo di approvvigionamento, dalla produzione alla consegna finale al cliente.

- Gemelli digitali: i gemelli digitali, repliche virtuali in tempo reale delle attrezzature, dei processi e dei sistemi di produzione, possono eseguire simulazioni online, basate su dati ricevuti in tempo reale dai sensori connessi a una macchina o a un altro dispositivo. Consentono di prevedere potenziali problemi, simulare e testare diverse configurazioni e scenari, facilitando così il processo decisionale e l’ottimizzazione delle operazioni.