Industrie 4.0

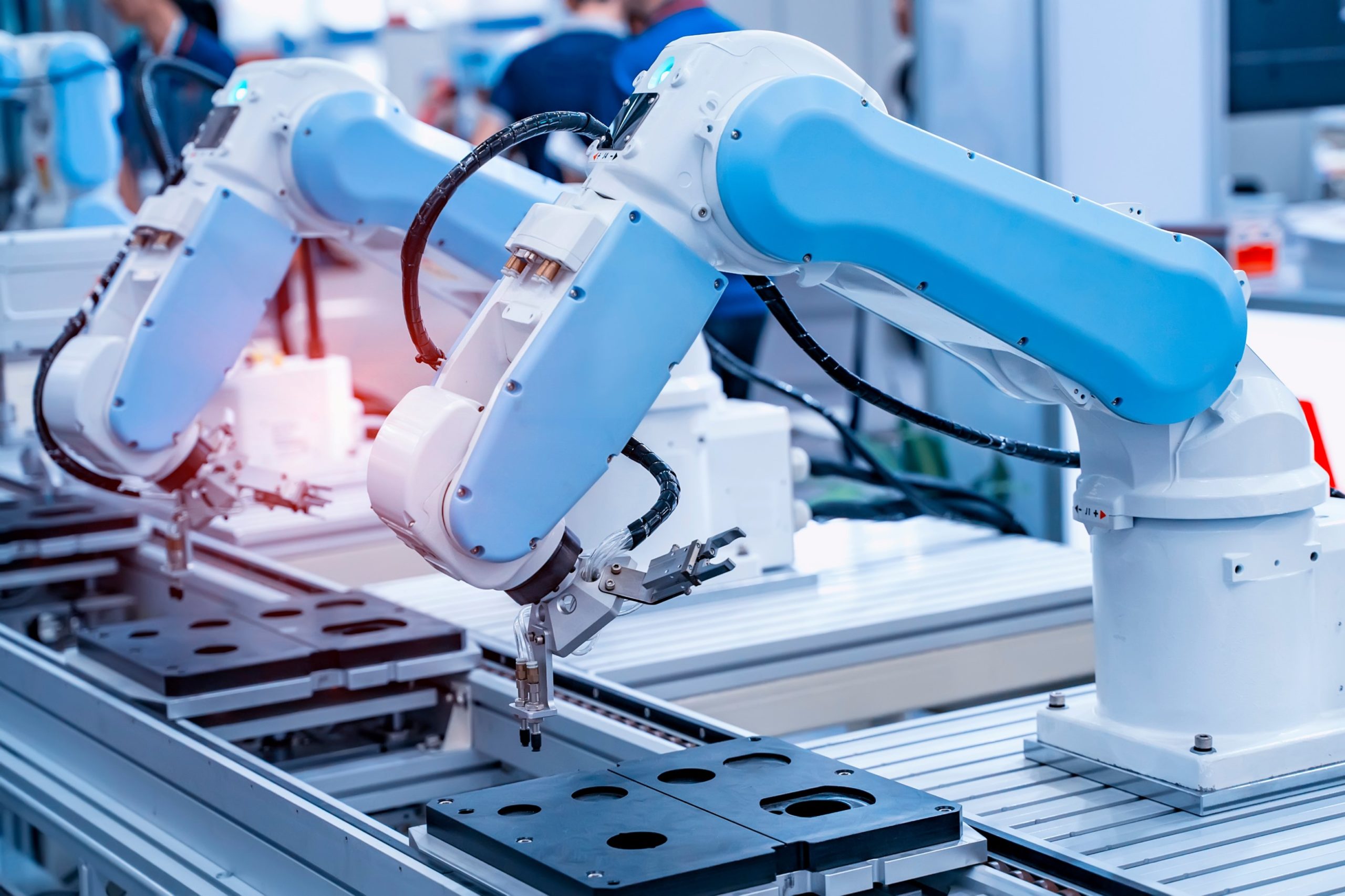

Optimisez vos processus de production en intégrant de nouvelles technologies

Notre équipe spécialisée accompagne les industriels dans la transformation digitale de leurs usines, le développement de nouvelles technologies et la compréhension des problématiques liées à l’industrie 4.0.

Les enjeux liés à l’industrie 4.0 ou industrie du futur

L’industrie 4.0 connaît une forte croissance à travers le monde. On constate une accélération générale dans le développement et le déploiement des usines 4.0, par exemple en France avec le soutien du plan France Relance.

Si la transformation digitale de l’industrie se développe, de nombreux enjeux existent pour les industriels. Parmi les enjeux de l’industrie du futur, on compte notamment :

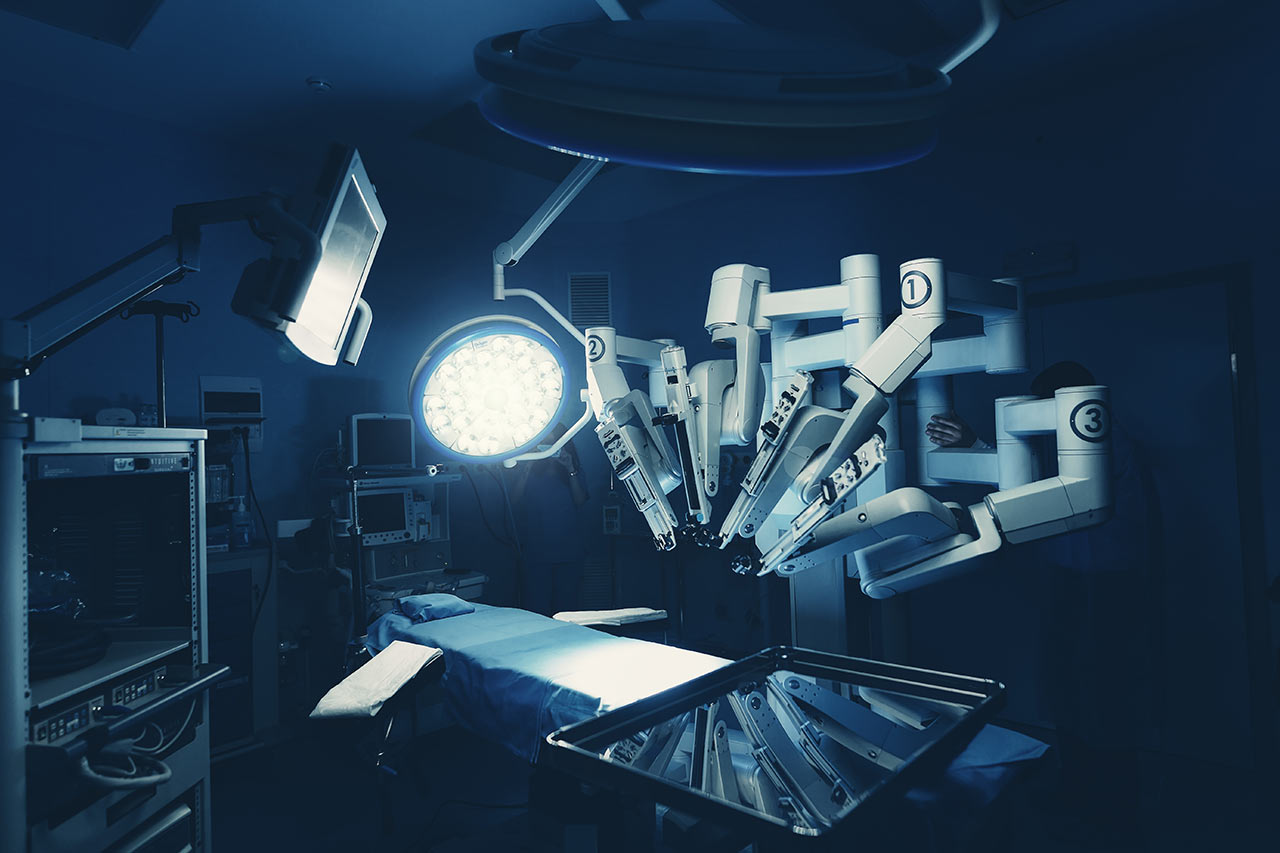

Pour gagner en compétitivité, les entreprises doivent être capables de produire mieux et plus rapidement tout en conservant des coûts équivalents. Afin d’améliorer l’efficacité des processus industriels, les usines 4.0 tirent notamment profit de l’automatisation (ex : automatisation des contrôles qualité en utilisant de nouvelles technologies de capteurs). Cette automatisation industrielle permet de gagner en productivité en s’appuyant sur la robotisation et les technologies numériques (ex : utilisation du big data pour effectuer de la maintenance prédictive sur les outillages). De plus, les industriels doivent s’adapter aux nouvelles exigences clients, ces derniers souhaitant des produits toujours plus personnalisés. Ainsi, l’industrie doit être capable de produire en plus petites séries, nécessitant pour les chaînes de production d’être plus flexibles et plus réactives pour répondre aux importantes variations d’activité.

Pour permettre l’interconnexion et la haute disponibilité des technologies numériques, tout en faisant face au volume croissant des données lié à la multiplication des capteurs et objets connectés dans l’usine, la connectivité doit être optimale. Par exemple, le récent déploiement de la 5G donne ses pleines capacités à l’IoT (Internet des objets), en offrant une connectivité bien plus accrue au travers de réseaux privés industriels, en augmentant significativement les volumes de données transmissibles et en réduisant les taux de latence tout en utilisant un réseau très sécurisé. Les plateformes de cloud computing améliorent également la connectivité des usines intelligentes en permettant un accès sécurisé aux données en temps réel depuis n’importe quel endroit. Un autre exemple d’amélioration de la connectivité est l’usage croisé de nouvelles technologies de capteurs avec le Big Data et l’Intelligence Artificielle associée, pour collecter et analyser un grand nombre de données qui serviront à effectuer de la maintenance prédictive par exemple.

Un des grands enjeux de l’industrie du futur est de connecter toutes les parties prenantes de l’écosystème d’un produit, c’est-à-dire, relier à la fois les différents services en interne et les différents acteurs de la chaîne de valeur en externe (fournisseurs, industriels, clients…). Cette digitalisation permet notamment d’améliorer fortement la performance industrielle dans une logique d’entreprise étendue qui intègre toute la supply chain, d’optimiser la démarche qualité et de réaliser le suivi des activités en temps réel. Les outils digitaux doivent être faciles d’utilisation et flexibles dans leur paramétrage pour traiter l’information dans des délais très courts et inciter les parties prenantes à leur utilisation.

Pour être durable, l’industrie du futur doit minimiser son impact environnemental et garantir un impact sociétal positif. En effet, dans un contexte de lutte contre le changement climatique, les usines intelligentes doivent permettre une meilleure gestion de la chaîne d’approvisionnement, en permettant aux chaînes de production de réduire leur consommation en énergie et en matières premières, réduire leurs nuisances, limiter leurs rejets de polluants, et intégrer la gestion environnementale tout au long du cycle de vie de leurs produits. En parallèle, l’usine 4.0 remet l’Homme au centre de l’usine. En effet, l’automatisation n’a pas pour but de remplacer l’homme mais au contraire de lui redonner toute sa place en lui permettant de se concentrer sur les tâches à plus haute valeur ajoutée. Ainsi, l’Homme et la machine sont complémentaires, et travaillent ensemble pour tirer parti des avantages de chacun, avec, par exemple, l’utilisation de cobots.

L’utilisation de données en masse par les usines 4.0 et des technologies numériques associées peuvent représenter un danger pour l’industrie du futur. En effet, si les usines intelligentes utilisent des objets connectés ou encore le cloud computing pour gagner en efficience, la capture de données confidentielles par un tiers malveillant ou le piratage direct des systèmes d’information et de production peuvent avoir des conséquences dramatiques (en termes de coût, de confidentialité, de continuité opérationnelle…). Face à cette menace, il est clé d’implémenter un système de cybersécurité robuste pour assurer la sécurité des données, réseaux et infrastructures.

Comment nous vous accompagnons dans vos projets liés à l’industrie 4.0 ou à l’industrie du futur

Alcimed accompagne ses clients dans l’ère de l’industrie 4.0 au travers de la compréhension du marché du smart manufacturing, de ses enjeux et de son écosystème d’acteurs. Ainsi nous avons accompagné des acteurs clés de l’industrie sur plusieurs projets stratégiques et innovants menés aux côtés de décideurs (comités exécutifs, directeurs stratégie, directeurs marketing, directeurs innovation, …) et de chefs de projets opérationnels.

Les sujets que nous traitons intègrent les différents enjeux de l’industrie du futur. Ainsi, nous accompagnons nos clients dans le développement de nouvelles technologies liées à la transformation numérique de l’industrie, l’état de l’art des technologies du numérique utilisées dans le cadre de l’industrie 4.0, l’analyse des besoins de ce nouveau mode d’industrialisation… Et plus en aval, nous co-construisons leurs propres cas d’usage et accompagnons leur intégration en facilitant le partage de retours d’expérience avec d’autres industries.

Exemples de projets récents menés pour nos clients dans le domaine de l'industrie 4.0

Vous avez un projet ?

Pour aller plus loin

Créée en 1993, Alcimed est une société de conseil en innovation et développement de nouveaux marchés spécialisée dans les secteurs innovants : sciences de la vie (santé, biotechnologie, agroalimentaire), énergie, environnement, mobilité, chimie, matériaux, cosmétiques, aéronautique, spatial et défense.

Notre vocation ? Aider les décideurs privés et publics à explorer et développer leurs terres inconnues : les nouvelles technologies, les nouvelles offres, les nouveaux enjeux géographiques, les futurs possibles et les nouvelles manières d’innover.

Répartie dans nos 8 bureaux dans le monde (en France, en Europe, à Singapour et aux Etats-Unis), notre équipe est composée de 220 explorateurs de haut niveau, multiculturels et passionnés, ayant une double culture scientifique/technologique et business.

Notre rêve ? Être 1000, pour dessiner toujours plus avec nos clients le monde de demain.

L’industrie 4.0 représente la transformation de l’industrie, aussi bien digitale au travers de l’intégration de la connectivité et des technologies numériques (dont les technologies de l’information et de la communication) dans le but de créer des usines intelligentes, qu’organisationnelle au travers de la mise en place de nouveaux processus de production ouvrant la voie à une quatrième révolution industrielle.

L’usine du futur est devenue une « usine connectée » aux nombreux avantages :

- Flexibilité : répondre aux variations importantes dans les demandes clients

- Adaptabilité : produire pour différents marchés et types de produits

- Traçabilité : réagir plus vite en cas de dysfonctionnement

- Rapidité : optimiser les cycles de production

- Transparence : mise à disposition de l’information en temps réel aux clients

Il existe 4 applications principales de l’industrie 4.0 :

- Internet industriel des objets (IIoT) : la collecte, l’échange et l’analyse des données en temps réel sur l’état et la performance des équipements industriels apporte une amélioration de la productivité et une efficacité industrielle.

- Maintenance prédictive : Les données issus de capteurs intégrés aux équipements sont analysées à l’aide de techniques d’intelligence artificielle pour prédire les pannes potentielles et planifier la maintenance de manière proactive réduisant les temps d’arrêt imprévus et optimisant la capacité de production.

- Chaîne d’approvisionnement intelligente : L’approche modernisée et optimisée de la gestion des flux de produits, d’informations et de services tout au long du processus d’approvisionnement, de la production à la livraison finale au client.

- Jumeaux numériques : Les jumeaux numériques, répliques virtuelles en temps réel des équipements, des processus et des systèmes de production, peuvent exécuter une simulation en ligne, sur la base de données reçues en temps réel de capteurs connectés à une machine ou à un autre dispositif. Ils permettent de prévoir les problèmes potentiels simuler et tester différentes configurations et scénarios, facilitant ainsi la prise de décision et l’optimisation des opérations.