Industrie 4.0

Optimieren Sie Ihre Produktionsprozesse durch die Integration neuer Technologien

Unser spezialisiertes Team begleitet Unternehmen bei der digitalen Transformation ihrer Fabriken, der Entwicklung neuer Technologien und dem Verstehen der mit Industrie 4.0 verbundenen Herausforderungen.

Sie vertrauen uns

Herausforderungen im Zusammenhang mit der Industrie 4.0 oder der Industrie der Zukunft

Industrie 4.0 erfährt weltweit ein starkes Wachstum. Die Entwicklung und Einführung von Digital Manufacturing 4.0 hat sich allgemein beschleunigt, so zum Beispiel in Frankreich durch die Unterstützung des Plans France Relance.

Durch die digitale Transformation der Industrie entstehen viele Herausforderungen für die Hersteller, ihre Produktion und Systeme. Zu den Herausforderungen, denen sich die Industrie stellen muss, zählen:

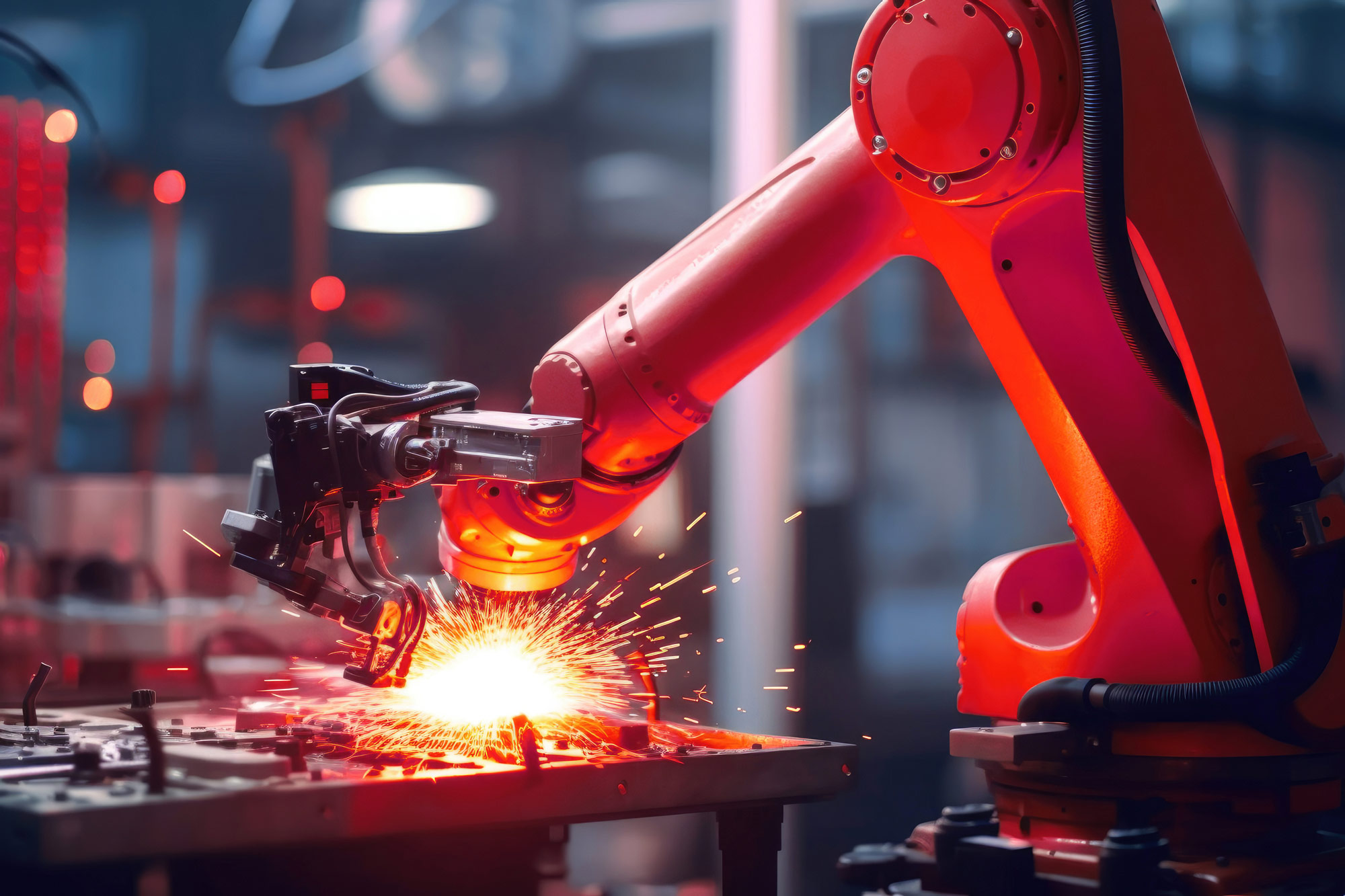

Um in der Wirtschaft wettbewerbsfähiger zu werden, müssen Unternehmen in der Lage sein, bei gleichbleibenden Kosten besser und schneller zu produzieren und ihre Maschinen effizient und smart einzusetzen. Um die Effizienz der industriellen Prozesse zu verbessern, profitiert Digital Manufacturing 4.0 insbesondere von der durch das Internet ermöglichten Automatisierung (zum Beispiel die Automatisierung von Qualitätskontrollen der Maschinen, Systeme und Produktion als Ganzes durch neue Sensortechnologien). Die industrielle Automatisierung ermöglicht Produktivitätssteigerungen durch den Einsatz von Robotics und digitalen Technologien (beispielsweise die Nutzung von Big Data zur vorausschauenden Wartung von Werkzeugen). Zudem müssen sich die Hersteller an die neuen Kundenanforderungen anpassen, da diese vermehrt personalisierte Produkte erwarten. Daher muss die Industrie in der Lage sein, in kleineren Serien zu produzieren und mit Produktionslinien, deren Prozesse und Systeme flexibler sind und besser auf große Schwankungen in der Aktivität reagieren können.

Um die Vernetzung und hohe Verfügbarkeit digitaler Technologien zu erleichtern und gleichzeitig das wachsende Datenvolumen zu bewältigen, welches durch die exponentielle Zunahme von Sensoren und vernetzten Objekten in der Fabrik entsteht, müssen die Vernetzungsmöglichkeiten smart und optimal gewählt sein. Die jüngste Einführung von 5G beispielsweise schöpft das Potenzial des IoT voll aus, indem sie eine viel bessere Verbindung über private Industrienetze ermöglicht, die übertragbaren Datenmengen erheblich steigert und die Latenzzeiten bei gleichzeitiger Nutzung eines hochsicheren Internet verringert. Auch Cloud-Computing-Plattformen verbessern die Vernetzung von intelligenten Fabriken, indem sie einen Zugriff auf Echtzeitdaten von jedem beliebigen Standort aus ermöglichen und gleichzeitig Erwartungen im Bereich Sicherheit gerecht werden. Ein weiteres Beispiel für eine verbesserte Konnektivität ist die Verknüpfung neuer Sensortechnologien mit Big Data und Künstlicher Intelligenz, um große Datenmengen zu sammeln und zu analysieren, die für die Durchführung einer vorausschauenden Wartung verwendet werden.

Eine der größten Herausforderungen für die Industrie wird die Vernetzung aller Beteiligten im Umfeld eines Produkts oder, anders ausgedrückt, die Verknüpfung der verschiedenen internen Abteilungen und externen Beteiligten (Lieferanten, Hersteller, Kunden, …) der Wertschöpfungskette sein. Die Digitalisierung kann die industrielle Leistung im Rahmen einer umfassenden Geschäftsstrategie, welche die gesamte Lieferkette einbezieht, erheblich verbessern und so den Qualitätsansatz und die Überwachung der Aktivitäten in Echtzeit optimieren. Digitale Tools müssen einfach zu bedienen sein und flexibel konfiguriert werden können, um Informationen in kürzester Zeit zu verarbeiten und die Beteiligten zu ihrer Nutzung zu bewegen.

Um nachhaltig zu sein, muss die Industrie ihre Umweltbelastungen minimieren und einen positiven Einfluss auf die Gesellschaft gewährleisten. Vor dem Hintergrund der Klimawandelbekämpfung müssen intelligente Fabriken die Produktionsketten in die Lage versetzen, ihren Energie- und Rohstoffverbrauch zu senken, die Umweltverschmutzung zu reduzieren, ihre Emissionen zu begrenzen und das Umweltmanagement in den gesamten Lebenszyklus ihrer Produkte zu integrieren. Gleichzeitig rückt Digital Manufacturing 4.0 den Menschen und seine Arbeit wieder in den Mittelpunkt der Fabrik. Ziel der Automatisierung ist nämlich nicht, den Menschen zu ersetzen, sondern ihm den ihm gebührenden Platz einzuräumen, indem er sich bei seiner Arbeit auf Aufgaben mit höherer Wertigkeit konzentrieren kann. In diesem Sinne ergänzen sich Mensch und Maschine, und sie arbeiten zusammen, um die Stärken des jeweils anderen zu nutzen (wie zum Beispiel beim Einsatz von Cobots).

Die Nutzung von Massendaten und damit verbundenen digitalen Technologien durch die Industrie 4.0 kann eine Gefahr für die Industrie darstellen. Wenn intelligente Fabriken vernetzte Objekte oder Cloud Computing zur Effizienzsteigerung nutzen, könnten Dritte einen Weg finden auf vertrauliche Daten zuzugreifen oder Informationen und Produktionssysteme direkt zu hacken, was dramatische Folgen für das Unternehmen (in Bezug auf Kosten, Datenschutz und Sicherheit, Aufrechterhaltung des operativen Geschäfts, …) hätte. Angesichts dieser Bedrohung muss die Branche eine solide Cybersicherheitsstrategie umsetzen, um die Sicherheit von Daten, Netzen und Infrastrukturen zu gewährleisten.

Wie wir Sie bei Ihren Projekten zur Industrie 4.0 und der Industrie der Zukunft begleiten

Alcimed begleitet Unternehmen im Zeitalter von Industrie 4.0 dabei, intelligente Fertigung, die damit zusammenhängenden Herausforderungen und das Marktumfeld zu verstehen. Wir haben an der Seite von wichtigen Entscheidungsträgern (Vorstände, Strategieleiter, Marketingleiter, Innovationsleiter, …) und operativen Projektleitern große Unternehmen bei mehreren strategischen und innovativen Projekten begleitet.

Unsere Projekte umfassen so unterschiedliche Themen wie die Entwicklung neuer Technologien im Zusammenhang mit der digitalen Transformation der Industrie, den Stand der Technik digitaler Technologien im Kontext von Industrie 4.0, die Analyse der Anforderungen an diese neue Art der Industrialisierung und mehr. Zudem entwickeln wir gemeinsam mit ihnen individuelle Anwendungsfälle und begleiten ihre Integration, indem wir den Austausch von Feedback mit anderen Branchen erleichtern.

Beispiele aktueller Projekte zur Industrie 4.0, die wir für unsere Kunden durchgeführt haben

Konzeption der zukünftigen Smart Factory eines Flugzeugherstellers

Alcimed unterstützte ein führendes Unternehmen in der Flugzeugproduktion bei der Konzeption seiner zukünftigen Fabrik 4.0. Sein Ziel war es, die Wettbewerbsfähigkeit zu steigern und seinen Mitbewerbern einen Schritt voraus zu sein, was die Kompetenz in den Bereichen Montage und Prüfung betrifft.

Zu diesem Zweck führte Alcimed zunächst eine Bestandsaufnahme der Kompetenzen des Unternehmens durch. Anschließend führten unsere Teams ein Benchmarking der bestehenden Best Practices in der Montagebranche durch, analysierten deren Auswirkungen auf die KPIs unseres Kunden und untersuchten deren Übertragbarkeit auf die Aktivitäten das Unternehmens.

Auf der Grundlage all dieser Informationen führte unser Team schließlich mehrere Workshops mit unserem Kundenunternehmen durch, um seine ideale Smart Factory zu definieren und seine Lösungsanbieter testen zu können.

Digitale Transformation der Produktion eines Pharmaunternehmens

Alcimed begleitete ein führendes Unternehmen der pharmazeutischen Industrie bei der Entwicklung seiner Digitalisierungsstrategie für vier seiner Produktionsstandorte.

Zunächst erstellten wir einen Benchmark mit vergleichbaren Herstellern, die ihre Produktion bereits digitalisiert hatten. Parallel dazu identifizierten wir digitale Lösungen, die in der Produktion eingesetzt werden oder eingesetzt werden können.

Durch eine genaue Betrachtung der vier Produktionsstandorte konnten wir anschließend die Herausforderungen priorisieren, die angegangen werden sollten, und potenzielle Lösungskonzepte ausarbeiten. Das Ergebnis des Projekts war eine klare Digitalisierungsstrategie für unseren Kunden, in der die ersten Machbarkeitsstudien (Proof of Concept) und die dazugehörigen Roadmaps für die Einführung priorisiert wurden.

Strategie für den Einsatz vernetzter Tools in den Fabriken eines Agrar- und Lebensmittelunternehmens

Ein führendes Unternehmen der Lebensmittelindustrie wollte bei der Umsetzung einer Strategie für den Einsatz vernetzter Anwendungen und insbesondere vernetzter Tools in seinen Fabriken unterstützt werden, um die Effizienz seiner industriellen Prozesse zu verbessern.

Zu diesem Zweck führte Alcimed zunächst mehrere Benchmarks zu vernetzten Tools in der Industrie 4.0 durch, um die attraktivsten Technologien für das Unternehmen zu identifizieren. Anschließend erstellte unser Team eine personalisierte Toolbox. Diese Toolbox enthielt eine Vorgehensweise für die Einführung neuer technologischer Lösungen in den Fabriken, einen Vorschlag für die Organisation der Beteiligten, Tools für die Überwachung der Einführung und das visuelle Management.

Erstellung einer 5-Jahres-Roadmap zum Thema Industrie 4.0 für einen Luftfahrtzulieferer

Unser Kunde, ein großer Hersteller von Luftfahrtausrüstungen, hatte im Rahmen einer globalen Reflexion über die Industrie der Zukunft Initiativen zur Digitalisierung und industriellen Automatisierung gestartet. Um noch weiter zu gehen, wollte dieses Unternehmen einen globalen Plan zum Aufbau seiner Industrie 4.0 in fünf Jahren erstellen.

Alcimed identifizierte und strukturierte die Arbeitsachsen, mit denen die industriellen Herausforderungen angegangen werden können. Anschließend entwickelte unser Team gemeinsam mit unserem Kundenunternehmen den Inhalt dieser Arbeitsachsen, um schließlich eine Roadmap der umzusetzenden Projekte zu erstellen und die wichtigsten Erfolgsfaktoren für deren Umsetzung zu ermitteln.

Einführung eines neuen Industrie-4.0-Wartungsdienstes für ein Energieunternehmen

Die Einführung von IoT und KI verändert Fabriken, in denen Maschinen und Systeme in Echtzeit kommunizieren, um die betriebliche Effizienz und das Ressourcenmanagement zu verbessern. Vor allem im Bereich der vorausschauenden Wartung entstehen neue Anwendungsmöglichkeiten. In diesem Zusammenhang begleiteten wir ein Energieunternehmen bei der Entwicklung eines neuen Wartungsdienstleistungsangebots, um sein Angebot, sein Nutzenversprechen und seine Go-to-Market-Strategie zu verfeinern.

Zu diesem Zweck nutzten wir das „Voice-of-Customer-Modell“, um die aktuelle Situation der Kunden, ihre Störfaktoren, ihren Bedarf, ihr Interesse und ihre finanziellen Kapazitäten, für das neue Serviceangebot zu zahlen, zu ermitteln. Durch die Analyse dieses Feedbacks konnten wir das Kundeninteresse, die Veränderungen in ihrer Nutzung und ihre Wahrnehmung des Angebotsnutzens besser verstehen.

Unser Projekt ermöglichte es unserem Kunden, sein ursprüngliches Angebot so anzupassen, dass es den Bedarf in seinem Markt besser decken konnte.

Identifizierung der Vorteile von Industrie 4.0 in der traditionellen Textilindustrie

Unser Kunde, ein Akteur in der Textilindustrie, wollte besser verstehen, wie er seine industriellen Produktionsmethoden mit Industrie-4.0-Konzepten kombinieren kann.

Zunächst arbeiteten wir mit den internen Teams zusammen, um Anwendungsfälle festzuhalten, die in der Analyse berücksichtigt werden sollten. Dann identifizierten wir verschiedene Fallstudien und wählten die für unseren Kunden interessantesten aus. Wir befragten sowohl Technologielieferanten als auch zugehörige Hersteller, dokumentierten unsere Fallstudien und arbeiteten dann mit unserem Kunden an möglichen Anpassungen und Änderungen seiner aktuellen Praktiken.

Unsere Analyse diente dazu, die Unternehmensleitung für den Beitrag von Industrie 4.0 zu ihren Aktivitäten zu sensibilisieren, damit sie über Änderungen ihrer Produktionsmethoden nachdenken kann.

Sie haben ein Projekt?

Weiterführende Informationen

Healthcare

3 Vorteile des 3D-Drucks von Medikamenten für die pharmazeutische Industrie

Vorteil Nr. 1: Ermöglichung der Herstellung von Medikamenten auf Abruf Der 3D-Druck von Arzneimitteln fördert den Zugang zur Gesundheitsversorgung, indem er die pharmazeutische Entwicklungszeit ...

Healthcare

Das Labor der Zukunft

Sprachassistenten Heutzutage sind Sprachassistenten wie Siri, Alexa und Google Home der breiten Öffentlichkeit bekannt und werden in unserem Privatleben häufig verwendet, um Musik abzuspielen, den ...

Healthcare

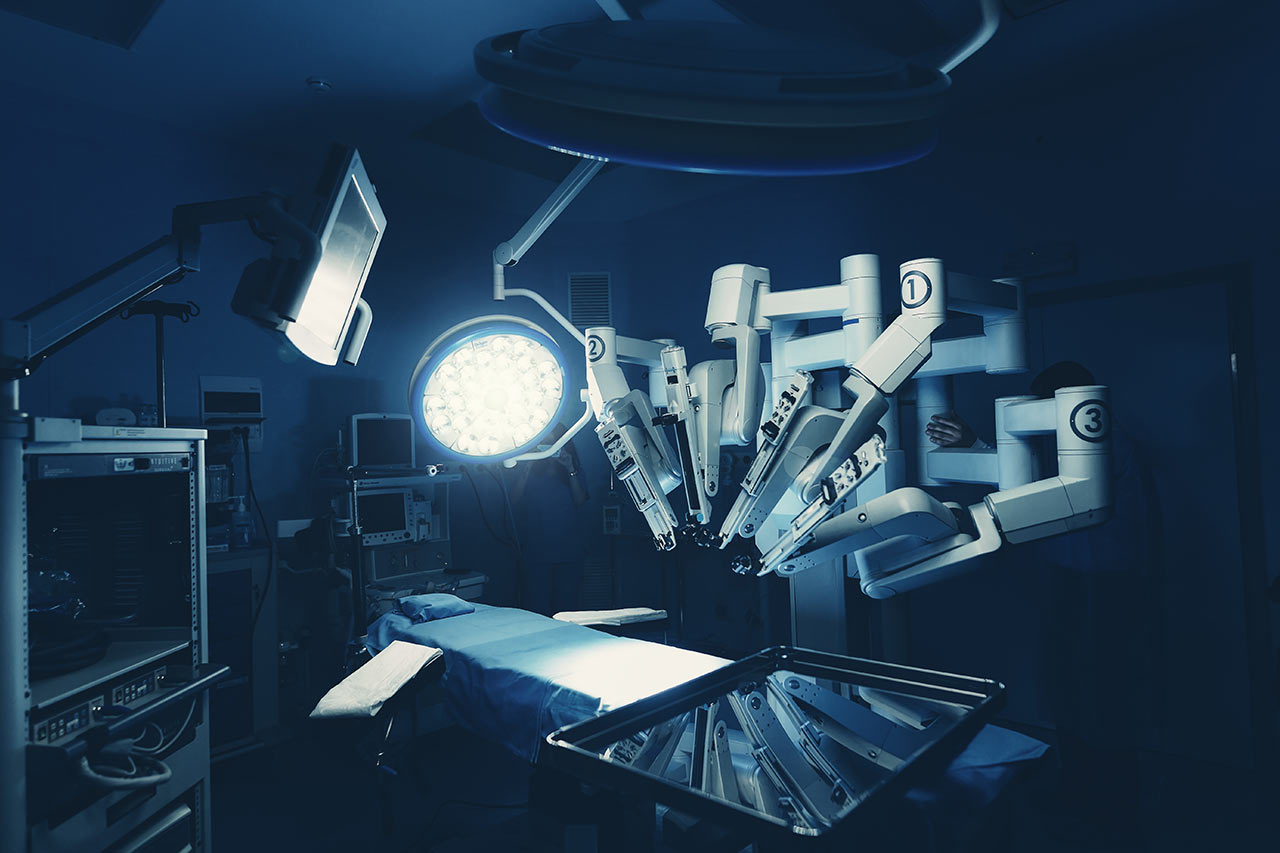

Chancen der Robotik in der Chirurgie: Werden Roboter die Chirurgen der Zukunft sein?

Robotik in der Chirurgie: die Entstehungsgeschichte Die ursprüngliche Idee, Roboter für die Chirurgie zu entwickeln, entstand in den 1970er Jahren. Die NASA wollte Roboter entwickeln, die ...

Alcimed wurde 1993 gegründet und ist ein Beratungsunternehmen für Innovation und die Erschließung neuer Märkte, das sich auf innovative Sektoren spezialisiert hat: Life Sciences (Gesundheitswesen, Biotechnologie, Agrarwirtschaft und Ernährungswirtschaft), Energie, Umwelt, Mobilität, Chemie, Werkstoffe, Kosmetik, Luft- und Raumfahrt und Verteidigung.

Unsere Berufung? Wir begleiten private und öffentliche Entscheidungsträger bei der Erkundung und Entwicklung ihrer unerforschten Gebiete: neue Technologien, neue Angebote, neue geografische Räume, Zukunftsperspektiven und neue Innovationswege.

Unser Team besteht aus 220 hochqualifizierten, multikulturellen und leidenschaftlichen Entdeckern, die in acht Büros weltweit (in Frankreich, Europa, Singapur und den Vereinigten Staaten) tätig sind und eine duale Expertise aus Wissenschaft/Technologie und Wirtschaft mitbringen.

Unser Traum? Ein Team von 1.000 Entdeckern aufzubauen, um gemeinsam mit unseren Kunden die Welt von morgen zu gestalten.

Industrie 4.0 (engl.: industry 4.0 oder digital manufacturing 4.0) steht für die Transformation der Industrie, sowohl in digitaler Hinsicht durch die Integration von Vernetzungen und digitalen Technologien zur Schaffung intelligenter Fabriken als Plattform als auch in organisatorischer Hinsicht durch die Einführung neuer Produktionsprozesse. Diese zunehmende Digitalisierung und Umstrukturierung der Produktion wird auch als vierte industrielle Revolution bezeichnet.

Zahlreiche Unternehmen haben sich zu „vernetzten Fabriken“ mit vielen Vorteilen entwickelt:

- Flexibilität: Reaktionsfähigkeit auf erhebliche Schwankungen der Kundennachfrage

- Anpassungsfähigkeit: Produktion für verschiedene Märkte und unterschiedlicher Produkttypen

- Rückverfolgbarkeit: schnellere Reaktion im Falle einer Störung der Produktion und bestimmter Maschinen

- Effizienz: Optimierung der Produktionszyklen und Systeme

- Transparenz: Bereitstellung von Echtzeit-Informationen und Daten über die Produktion für die Kunden einer Plattform

Es gibt vier hauptsächliche Nutzungsmöglichkeiten von Industrie 4.0:

- Industrielles Internet der Dinge (IIoT): Das Sammeln, Austauschen und Analysieren von Daten in Echtzeit über den Zustand und die Leistung von Industrieanlagen verbessert die Produktivität und die Effizienz der Industrie.

- Vorausschauende Wartung: Daten von in Anlagen integrierten Sensoren werden mithilfe von Techniken der Künstlichen Intelligenz analysiert, um potenzielle Ausfälle vorherzusagen und die Wartung proaktiv zu planen, wodurch ungeplante Ausfallzeiten reduziert und die Produktionskapazitäten optimiert werden.

- Intelligente Lieferkette: die modernisierte und optimierte Verwaltung des Produkt-, Informations- und Dienstleistungsflusses während des gesamten Lieferprozesses, von der Produktion bis zur endgültigen Lieferung an den Kunden.

- Digitale Zwillinge: Digitale Zwillinge, virtuelle Nachbildungen von Produktionsanlagen, -prozessen und -systemen in Echtzeit, können online eine Simulation durchführen, die auf Daten basiert, die in Echtzeit von an eine Maschine oder ein anderes Gerät angeschlossenen Sensoren empfangen werden. Sie können potenzielle Probleme vorhersagen und verschiedene Konfigurationen und Szenarien simulieren und testen, was die Entscheidungsfindung und Betriebsoptimierung erleichtert.