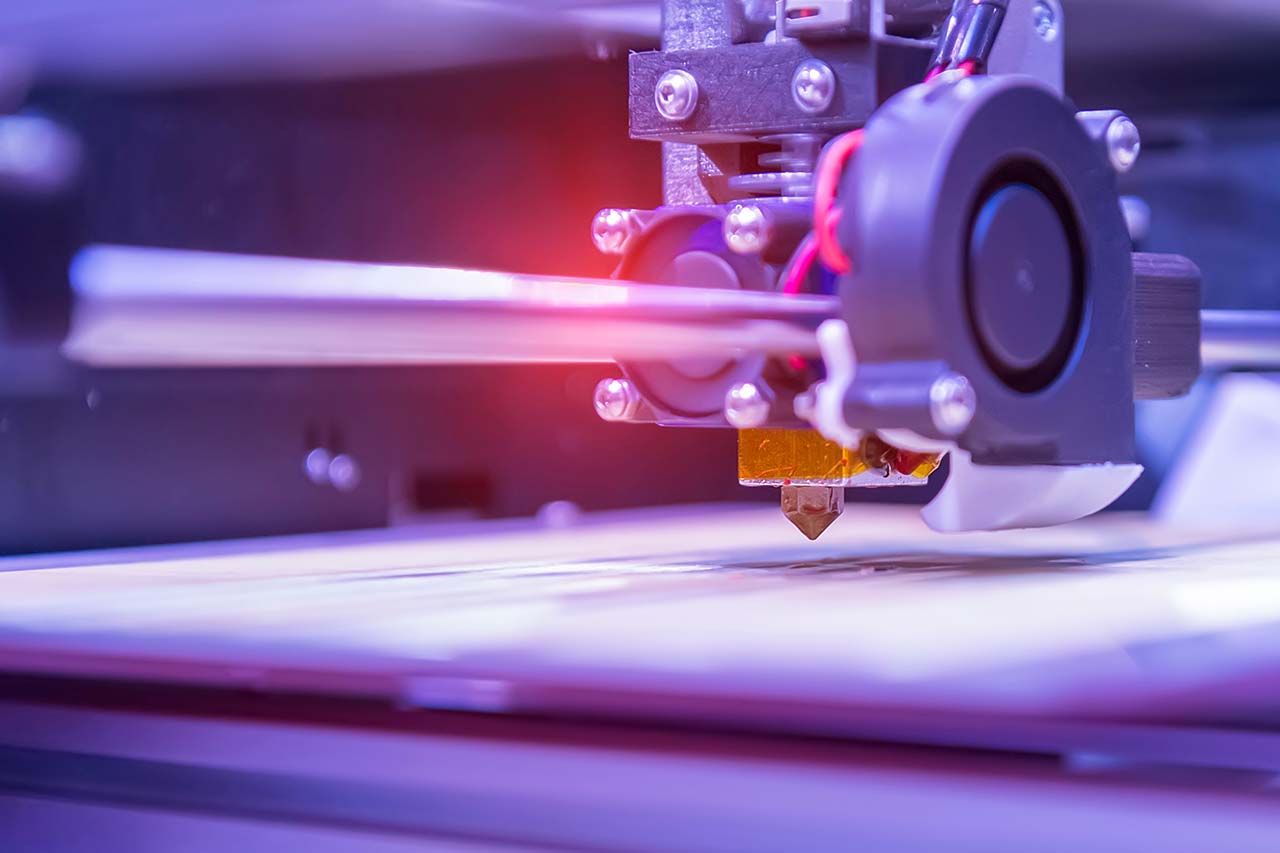

Les nouveaux matériaux en fabrication additive bouleversent la chaîne de la valeur

Alcimed, société de conseil en innovation et développement de nouveaux marchés, revient sur la place centrale des matières premières pour les technologies de fabrication additive dans le domaine industriel.

Le marché de la fabrication additive (vente de machines, consommables et services) représentait plus de 5 milliards de dollars en 2015. Avec un taux de croissance annuel de plus de 25% ces dernières années, le marché devrait atteindre plus de 15 milliards de dollars en 2020 [1]. La majorité du chiffre d’affaire est générée par les technologies autour des matériaux plastiques mais cette domination s’atténue pour laisser plus de place au métal [2]. D’autres matériaux apparaissent et cette diversification entraîne un réel bouleversement de la chaîne de valeur en redistribuant les forces.

Vers une diversification des matériaux utilisés

Les matériaux utilisés en fabrication additive depuis l’avènement de la technologie sont le plastique, et plus récemment le métal. L’impression 3D de pièces métalliques s’est développée car elle présente un réel intérêt pour l’industrie, notamment en aéronautique où elle remplace l’usinage de pièces à géométrie complexe.

Au-delà de l’aéronautique et des matériaux précédemment évoqués, d’autres matières premières sont envisagées. Parmi les plus impactantes, on peut citer par exemple le béton qui risque de révolutionner les modes constructifs, la céramique avec de nombreuses applications en aéronautique et spatial et enfin les matériaux souples avec des secteurs d’applications potentiels très divers :

- – Les biomatériaux permettant la reconstruction de tissus voire même d’organes dans le secteur de la santé

- – Les polymères souples comme le silicone pouvant être utilisés pour réaliser des répliques d’organes en vue de simuler des interventions chirurgicales et entraîner le personnel. Ce type de polymères présente également un fort potentiel en aéronautique pour le dépôt de joints complexes ainsi que pour la fabrication directe d’ensembles multi-matériaux permettant d’éviter des opérations d’assemblage ou collage.

- – Les aliments pour la création culinaire voire la production industrielle

L’un des intérêts de la fabrication additive à partir de ces matériaux souples est qu’une même machine puisse s’adapter à des matériaux différents (silicone, latex, polyuréthane,…) et ainsi couvrir plusieurs applications. En effet, ces matériaux sont le plus souvent mis en forme par des machines types FDM où le fil est remplacé par un apport en liquide plus ou moins visqueux permettant une diversité de matériaux très importante. Des barrières technologiques telles que la maîtrise du matériau et de sa polymérisation restent cependant à surmonter, afin de garantir la qualité d’impression et l’homogénéité de la structure.

A l’instar des matériaux métalliques et plastiques, il reste primordial de mener une étude économique avant de se lancer. Par exemple, la fabrication additive de moules en silicone potentiellement pertinente sur le plan technique, reste économiquement moins rentable que de fabriquer le moule à partir du produit fini, lui-même imprimé en 3D.

Des fournisseurs de matières premières qui souhaitent s’affirmer davantage sur le marché

L’arrivée de ces nouvelles matières premières bouscule la chaîne de valeur, auparavant centrée sur les fournisseurs de machines, en contact direct avec les clients utilisateurs. En effet, ces derniers se sont peu à peu déployés sur la chaîne de la valeur, en amont avec la distribution des poudres métalliques adaptées à leur machine, mais aussi en aval avec la fourniture de logiciels d’impression voire de services d’impression.

Avec des nouveaux matériaux demandant une expertise spécifique, les fournisseurs de matières premières gagnent en importance et s’étendent sur la chaîne de la valeur. En effet, pour l’impression métallique, la technicité principale réside dans la machine à technologie laser et des paramétrages associés complexes. A l’inverse, pour les nouveaux matériaux comme les polymères, c’est la maîtrise du matériau qui est primordiale ; la machine vient simplement déposer des couches qui vont s’associer de manière homogène grâce aux propriétés de la matière.

Afin de se développer sur ce marché, les fournisseurs de matières premières cherchent donc à s’investir davantage dans le développement de technologies d’impression pour aller jusqu’aux applications finales. Ces chimistes de métier ont ainsi tendance à prendre les devants pour tisser des partenariats avec des fabricants de machine voire concevoir leur propre solution. Ils se trouvent ainsi directement au contact de l’utilisateur pour mettre en place de nouvelles applications, chose tout à fait nouvelle dans le domaine de la fabrication additive. Citons l’exemple de Bluestar Silicones, qui va au-delà de son rôle historique de fournisseur de silicone, en s’impliquant dans des projets collaboratifs en santé, pour l’élaboration d’un prototype d’imprimante 3D de création d’implants.

La machine d’impression ne devenant plus qu’un facilitateur, la valeur se déplace sur les deux extrêmes de la chaîne, vers la maîtrise du matériau et la compréhension de son application finale.

« L’arrivée de ces nouveaux types de matériaux pousse les fournisseurs de matières premières à réinventer leur business model et à aller plus loin sur la chaîne de la valeur pour maîtriser la mise en forme du produit et mieux adapter les matériaux aux besoins du client. », conclut Alexandre Savin, Directeur du Bureau Alcimed à Toulouse.

[1] ATKearney : « 3D printing : A manufacturing Revolution » ; Wholers: « Wohlers report 2014 » , « Xolhers report 2015 » , « Wohlers report 2016 »

[2] Smartech Markets Publishing: « Metal Additive ManufacturingTrends »

Vous avez un projet d’exploration ?

Nos explorateurs sont prêts à en discuter avec vous